極小の補聴器をめぐるマイスター その技術の深淵に迫る ①

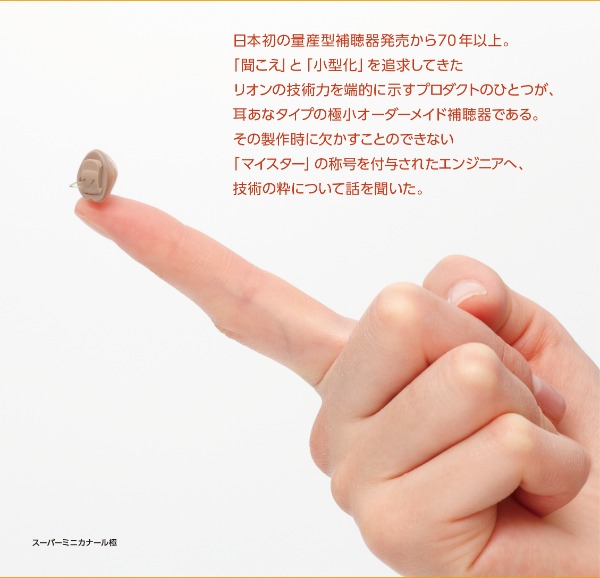

リオン最小の補聴器「スーパーミニカナール極」

左はスーパーミニカナール極、右は一般的なサイズのオーダーメイド補聴器(カナールエイド)。1円玉に満たない大きさであるこの極小の補聴器は、内部機器の設計はちろん、製造を担当するエンジニアの技能なくしては達成できない域にある。

安定生産を実現したデジタル化、それでもなお匠の技は欠かせない

極小サイズの補聴器は、リオン子会社のリオンテクノ株式会社で作られている。設立当初20名ほどだった社員が現在では約80名。提携工場を含めた4 つの工場で製造され、全国に出荷されている。

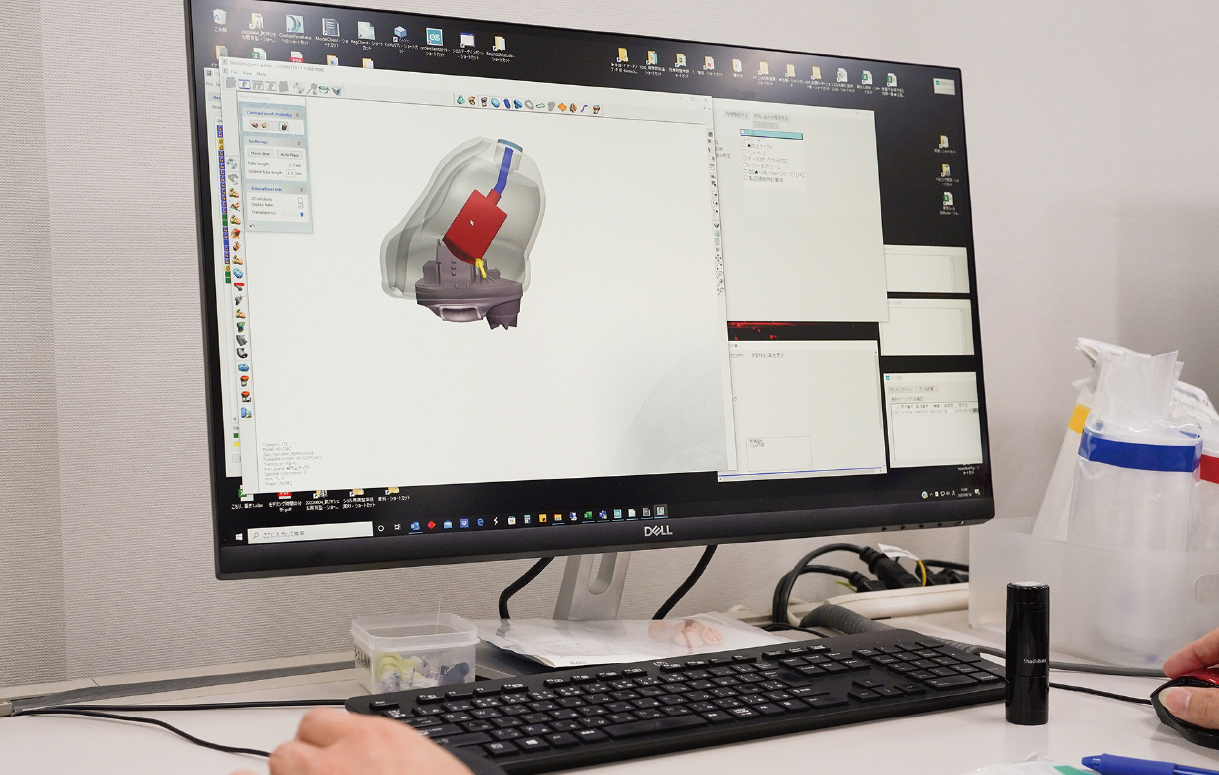

精密機器の量産を可能にしているのが、2004 年に導入された「リオネット夢耳工房(ゆめじこうぼう)」と呼ばれるシェル自動生産システム。採取した型から耳あなの形状を三次元データ化することで、CAD上で補聴器の設計をすることが可能になった。これにより、製品の精度やサイズにおける属人的なムラが出にくくなるとともに、顧客のデータを蓄積し保存、再利用することができる。生産の効率化や品質安定の向上に大きく寄与するシステムである。しかしながら、極小サイズの補聴器製造において、今もなおエンジニアの優れたスキルを要する工程が2 つある。1つはモデリング(CAD上での補聴器の設計)で、もう1 つは組込(シェルに必要な部品を入れ込む作業)だ。オーダーメイド補聴器のなかでもとりわけ小さな「スーパーミニカナール極(きわみ)」は、この2 つの工程に携われる技術者を「マイスター」と呼ばれるエキスパートに限定している。

「マイスター制度を導入した大きな理由は、リオネット補聴器のクオリティを担保しているマイスターたちの技術を周りのエンジニアたちが学び、継承し、会社としての技術力を維持していくため。また、スタッフの技能向上のモチベーションになればという思いからです」と語るのは、リオンテクノ株式会社 取締役・工場長の大室克弘である。

「相手は人間の耳ですから100人いたら100 通りの形状があるものです。装着時の快適さをイメージして微調整を加えたり、さまざまな形状の極小シェルに適切にパーツを配置したりするのはまだまだ自動化できない領域。マイスターの感覚や技量に頼らざるを得ないんです」

マニュアル化できない匠の技とは具体的にどのようなものなのか、次頁からはマイスター本人に話を聞く。

オーダーメイド補聴器耳あなタイプの製造工程(一部)

マイスターの仕事 1. モデリング

マイスターの仕事、1つ目は「モデリング」。それぞれ違う顧客の耳に合わせて極小補聴器の形状を決め設計をする。

マイスターの仕事 2. 組込

マイスターのもう1つの仕事が「組込」。顕微鏡を見ながら、さまざまな道具を使って繊細な極小パーツを扱う緻密な作業で、誰にでもできるものではない。